BIONAFTOVÉ REAKTORY: ZARIADENIA NA VÝROBU BIONAFTY

Na rozdiel od spoločností, ktoré vyrábajú zariadenia na výrobu bionafty na základe starých “nádržových” technológií, používaných viac ako pred sto rokmi, naša spoločnosť využíva princíp vysokofrekvenčnej magneticko-impulznej kavitácie, používanej v tajných technológiách, čo nám umožňuje dosahovať významných výhod:

-

Nízke požiadavky na kvalitu surového oleja

Vysokofrekvenčné magneticko-impulzné kavitačné reaktory úspešne a stabilne fungujú na surovom, aj na rafinovanom oleji, rovnako ako na všetkých druhoch živočíšnych tukov a ich zmesí s rastlinnými olejmi. To sú slnečnicový olej, repkový, ľanový olej, palmový, horčicový olej atď., s prakticky ľubovoľným číslom kyslosti, taktiež odpady ( presmažený olej) z reštaurácií a pekární, hovädzie, bravčové a kuracie tuky – odpady z firiem pre spracovanie a živočíšnu výrobu a hydinárskych podnikov. Pri tom sa nevyžaduje žiadne preradenie zariadenia pri zmene typu oleja. -

Jednorázová reakcia

Pri magneticko-impulznej kavitačnej technológii sa nevyžaduje opakovanie reakcie preesterifikácie, ako pri starých “nádržových” technológiách. Doba výroby hotovej bionafty sa skatila 8-10 krát. -

Nevyžaduje sa čistenie prostredníctvom sorpčných látok, umývanie a sušenie bionafty

Pri tradičných technológiách nie je možné okamžite dostať bionaftu riadnej kvality. Preto je treba ju umývať alebo používať sorpčné látky, ktoré by odstránili všetky nečistoty. To vyžaduje ďalšie zariadenia pre umývanie primárnej bionafty (pri tomto procese sa spravidla používajú zmes vody a alkoholu) a ďalšie zariadenia pre tzv. vákuové sušenie. Pri kavitačnej metóde na výrobu bionafty sa nevyžaduje umývanie, ani sušenie východiskového produktu, teda nie je potrebné zlikvidovať použitú vodu alebo sorpčné látky. -

Minimálne množstvo alkoholu a katalyzátora. Neexistencia rekuperácie alkoholu

Jedným zo závažných problémov “nádržových” technológií je potreba pridania zbytočného metylalkoholu do reaktora, a jeho ďalšie oddestilovanie (rekuperácia). To si vyžaduje dodatočné náklady na zariadenie a elektrickú energiu. Pri kavitačných technológiách množstvo alkoholu, použitého pri reakcii, presne zodpovedá stechiometrickému zloženiu, to jesť minimálnemu objemu. Teda nie je potrebné opakovať reakciu preesterifikácie. Vylučuje sa drahé a nebezpečné zariadenie na destiláciu metylalkoholu. Vylučujú sa nevyhnutné straty alkoholu počas rekuperácie, zlepšujú sa podmienky životného prostredia a bezpečnosť proti výbuchu. -

Minimálna spotreba energie

Tradičné výrobné metódy na výrobu bionafty sú založené na ohreve oleja do teploty 65 až 70 °C. To si vyžaduje značnú spotrebu energie, okrem toho rekuperácia zbytočného metylalkoholu (nevyhnutná podmienka pre uskutočnenie reakcie v tradičných technológiách), ďalšia preesterifikácia a tiež vákuové sušenie vedú k značnej spotrebe energie. Pri kavitačnom spracovaní toto všetko sa nevyžaduje, čo má za následok – úsporu elektrickej energie o 5-7 krát. -

Nízkoteplotná reakcia

K vysokofrekvenčnému magneticko-impulznému kavitačnému spracovaniu v reaktore dochádza na molekulárnej úrovni. Všetky komponenty sú vystavené vplyvu impulzov magneticky smerovanej kavitácie. Prebieha rozdelenie molekúl mastných kyselín v dôsledku mikrovýbuchov; to vedie k zníženiu viskozity, zvýšeniu cetánového čísla zlepšeniu energetických charakteristík budúceho paliva, a tiež výrazne zvyšuje rýchlosť a kvalitu reakcie esterifikácie. Pri tom táto reakcia prebieha pri izbovej teplote. Nie je nutné ohrievať olej.. - Minimálne celkové rozmery modulov

Naše automatické moduly obsadzujú o 5-10 krát menej miesta než tradičné komplexy s podobnou kapacitou.

BIONAFTA Z ŽIVOČÍŠNYCH TUKOV

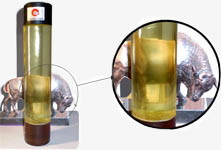

Bionafta, vyrobená z živočíšneho tuku (odpady po spracovaní hovädzieho dobytka) na kavitačnom reaktore PULSAR-CT . Tuk bol predhriaty do kvapalného stavu (asi 60 °C).

Pomer zložiek:

Živočíšny tuk – 5350 ml

Metylalkohol – 700 ml

Katalyzátor – metylát draselný – 50 g

Doba spracovania – 50 sekúnd

Doba separácie (gravitačná metóda) – 20 minút

BIONAFTA ZO SUROVÉHO SLNEČNICOVÉHO OLEJA

Na predloženom obrázku sú zobrazené: východiskový olej (surový slnečnicový nespracovaný olej) a výsledok, získaný po spracovaní východiskových produktov v reaktorePULSAR-CT.

Skúšobné podmienky:

Slnečnicový olej – 7000 ml

Metylalkohol – 900ml

Katalyzátor – metylát draselný – 65g

Doba spracovania – 50 sekúnd

Doba separácie (gravitačná metóda) – 20 minút

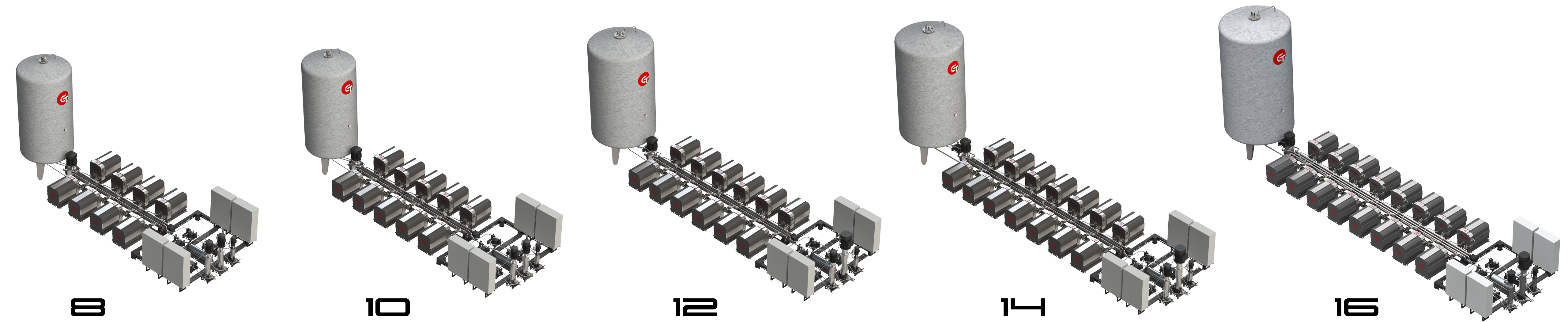

Automatické moduly na výrobu bionafty BioSMART-CT 2 … 16

Naša spoločnosť vyvinula nové moduly na výrobu bionafty BioSMART-CT na základe nových kavitačných reaktorov PULSAR-CT 730. Jedenásť typizovaných rozmerov zariadení BioSMART-CT dávajú možnosť spracovať jeden až šestnásť metrov kubických oleja za jednu hodinu. Veľmi presný dávkovací systém, založený na princípe Coriolisa, kavitačné reaktory novej generácie, spoľahlivý, charakterizujúci sa rokmi bezproblémovej prevádzky separačný systém, originálny softvér s priateľským rozhraním – to všetko robí BioSMART-CT najviac efektívnym a moderným zariadením na trhu výroby bionafty.

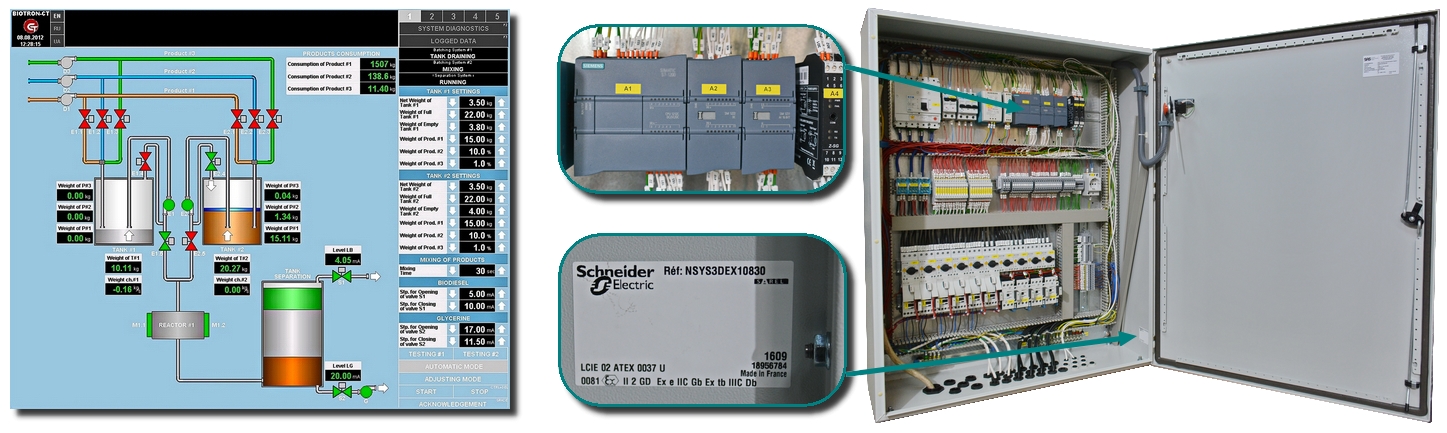

Pri výrobe BioSMART-CT spolupracujeme iba so spoľahlivými a dobre známymi medzinárodnými dodávateľmi, ako sú spoločnosti Grundfos, Siemens, Schneider, Electric, Moeller, Fanuc, atď. Výkonné kontroléry BioSMART-CT sledujú všetky parametre procesu výroby bionafty, také napr. ako spotreba produktov, teplota v reaktoroch, separačný proces, výstup hotových produktov, ako aj riadenie prevádzky a stavu všetkých mechanizmov, ktoré tvoria BioSMART-CT. Operátorovi jednoducho je potrebné zadať údaje o východiskových produktoch v počítači a stlačiť tlačidlo ŠTART – všetko ostatné urobí BioSMART-CT. Všetky mechanizmy BioSMART-CT sú certifikované ATEX, čo zabezpečuje bezpečnú prevádzku zariadenia s takými tekutinami, ako je metylalkohol a katalyzátor.

BioSMART-CT pracujú v nepretržitej prevádzke a nevyžadujú zásah operátora, s výnimkou mimoriadnych prípadov. BioSMART-CT informuje prevádzkovateľa o akejkoľvek chybe, ak sa stane počas prevádzky, a dá stručné pokyny k vyriešeniu problému. BioSMART-CT vedie evidenciu spotreby východiskových produktov a kontroluje čas prevádzky zariadenia. Zariadenie BioSMART-CT môže spracovávať všetky typy rastlinných olejov a zmesí rôznych olejov, rovnako ako odpadový olej z reštaurácií , kaviarní, atď. Ďalšie spracovanie bionafty, vyrobenej v BioSMART-CT – umývanie, sušenie a rekuperácia metylalkoholu – nie je nutné. To môže výrazne skrátiť dobu výroby konečnej bionafty a znížiť spotrebu energie v porovnaní s tradičnými zastaranými technológiami. Úroveň automatizácie BioSMART-CT je maximalizovaná, čím je možné zabrániť ľudskému faktoru, a ako výsledok, výrazne znížiť prípadné chyby operátora. Prevádzkovať BioSMART-CT môže operátor, ktorý absolvoval počiatočné technické školenie a má minimálne počítačové znalosti. BioSMART-CT boli konštruované pre nepretržitú prevádzku po dobu 24 hodiny a nevyžadujú žiadnu zvláštnu údržbu.

SORTIMENT PRODUKTOV

| Minimálna kapacita, l/hod. |

Počet kavitačných reaktorov

ROTON-B30

|

Inštalovaný výkon, kW | Obsadená plocha* (dĺžka, šírka), m2 | |

| BioSMART-CT 2 |

2 000

|

2

|

63

|

3×3.7

|

| BioSMART-CT 3 |

3 000

|

3

|

94

|

4×3.7

|

| BioSMART-CT 4 |

4 000

|

4

|

125

|

4×3.7

|

| BioSMART-CT 5 |

5 000

|

5

|

156

|

5×3.7

|

| BioSMART-CT 6 |

6 000

|

6

|

187

|

5×3.7

|

| BioSMART-CT 08 |

8 000

|

8

|

270

|

7×4

|

| BioSMART-CT 10 |

10 000

|

10

|

330

|

8×4

|

| BioSMART-CT 12 |

12 000

|

12

|

395

|

9×4

|

| BioSMART-CT 14 |

14 000

|

14

|

455

|

10×4

|

| BioSMART-CT 16 |

16 000

|

16

|

515

|

11×4

|

* plocha je uvedená bez separačnej nádrže

AUTOMATICKÉ MODULY BIOTRON-R

|

BIOTRON-R 250

|

BIOTRON-R 500

|

BIOTRON-R 1000

|

|

| Capacity (rated), liters per hour |

250-300

|

500-600

|

1000-1200

|

| Rated power, kW |

11

|

16

|

32

|

| Weight (approximately), kg |

580

|

765

|

975

|

| Maximum allowed liquid temperature in module, °C |

90

|

90

|

90

|

| Automation level |

ultimate

|

ultimate

|

ultimate

|

| Operation mode |

continuous

|

continuous

|

continuous

|

| Processing efficiency, kW hour/liter |

0.028

|

0.028

|

0.028

|

| Capacity adjustment |

yes

|

yes

|

yes

|

| Processed liquid special requirements |

no

|

no

|

no

|

| Floor space occupied with one module, sq.m. |

2.8

|

3.0

|

4.0

|

| Overall dimensions (L x W x H), mm |

1950х1380х1980

|

2300х1380х2230

|

2520х1380х2620

|

| Explosion proof certificates |

ATEX

|

ATEX

|

ATEX

|

|

BIOTRON-R 250-S

|

BIOTRON-R 500-S

|

BIOTRON-R 1000-S

|

|

| Capacity (rated), liters per hour |

250-300

|

500-600

|

1000-1200

|

| Rated power, kW |

10

|

17

|

32

|

| Weight (approximately), kg |

460

|

575

|

785

|

| Maximum allowed liquid temperature in module, °C |

90

|

90

|

90

|

| Automation level |

semi

|

semi

|

semi

|

| Operation mode |

continuous

|

continuous

|

continuous

|

| Processing efficiency, kW hour/liter |

0.028

|

0.028

|

0.028

|

| Capacity adjustment |

yes

|

yes

|

yes

|

| Processed liquid special requirements |

no

|

no

|

no

|

| Floor space occupied with one module, sq.m. |

2.0

|

2.0

|

3.0

|

| Overall dimensions (L x W x H), mm |

1440х1380х1411

|

1440х1380х1410

|

1500х1380х1410

|

| Explosion proof certificates |

ATEX

|

ATEX

|

ATEX

|

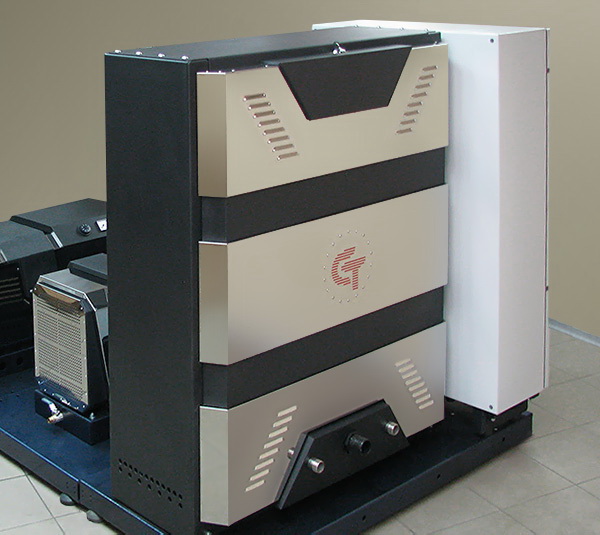

DEMONŠTRÁCIA PRÁCE BIOTRON-СT

AUTOMATICKÉ MODULY BIOTRON-PT SA SKLADAJÚ Z TROCH HLAVNÝCH ČASTÍ:

1. MAGNETICKO-IMPULZNÝ REAKTOR TRETEJ GENERÁCIE PULSAR-СT (ZARIADENIE NA VÝROBU BIONAFTY)

PULSAR-CT – hydrodynamický vysokofrekvenčný magneticko-impulzný kavitačný reaktor tretej generácie – posledné slovo pri výrobe bionafty. Najvyššia spoľahlivosť, moderný dizajn, automatizácia, stabilita výsledkov pre všetky typy olejov, minimálne náklady na elektrinu – všetky tieto vlastnosti robia kavitátory PULSAR-CT lídermi vo vysokých technológiách pre výrobu motorovej bionafty. Kavitačné reaktory PULSAR-CT tvoria základ automatických modulov pre výrobu bionafty BIOTRON-CT.

PULSAR -CT 715

PULSAR -CT 730

Technické parametre

|

PULSAR-CT 805

|

PULSAR-CT 715

|

PULSAR-CT 730

|

|

| Výkon (nominálny), l/hod. |

150

|

500

|

1000

|

| Inštalovaný výkon, kW |

4.4

|

15

|

30

|

| Hmotnosť (cca) kg |

79

|

235

|

405

|

| Pracovný režim |

nepretržitý

|

nepretržitý

|

nepretržitý

|

| Účinnosť spracovania, kW • hod/l |

0.03

|

0.028

|

0.028

|

| Regulácia prietoku |

je

|

je

|

je

|

| Celkové rozmery (dĺžka х šírka х výška), mm |

800х400х420

|

1050х450х550

|

1050х450х550

|

| Certifikáty bezpečnosti proti výbuchu |

ATEX

|

ATEX

|

ATEX

|

2. ELEKTRONICKÝ SYSTÉM PREDBEŽNÉHO DÁVKOVANIA A SPRACOVANIA VÝCHODISKOVÝCH PRODUKTOV PPS-СT 1200

PPS-СT 1200

Technické parametre

|

PPS-CT 1200

|

|

| Maximálny výkon, l/hod. |

1200

|

| Počet komponentov na zmiešanie |

3

|

| Spotreba energie, kW |

2

|

| Certifikáty bezpečnosti proti výbuchu |

ATEX

|

| Úroveň automatizácie |

Úplne automatizovaná

|

Moderné dávkovacie systémy používané inými spoločnosťami nezaručujú stabilné dávkovanie východiskových komponentov pri zmene vonkajších podmienok (teploty , výšky kvapaliny v nádržiach východiskových komponentov a hotových výrobkov, viskozity oleja, atď.). Systém, vyvinutý našou spoločnosťou, nemá tieto nevýhody a má vysokú presnosť dávkovania – 0,1 %. Navyše, systém je vybavený prístrojom na predbežné zmiešavanie, je možné regulovať spotreby a tlak na výstupe systému, rovnako ako je možné kontrolovať dávku východiskových zložiek. Prístroj je vybavebý pôvodným softvérom a vysoko spoľahlivými elektronickými súčiastkami od spoločnosti FANUC. PPS – CT 1200 je takisto vybavený funkciou sledovania bezpečnosti výroby bionafty. Procesor sleduje existenciu východiskových komponentov, rýchlosť ich zaliatia, intenzitu zmiešavania, priechodnosť potrubia a ventilov atď. V prípade núdze, procesor zastaví celý systém, pošle operátorovi zvukový signál a zobrazí chybový kód na displeji s podrobným popisom a možnými príčinami. Napríklad, v prípade, že na sklade východiskových produktov sa skončil olej na displeji sa objaví nápis:

Operátor bude musieť určiť, ktorá z týchto hore uvedených príčin spôsobila zastavenie systému a odstrániť ju. Tento systém tiež umožňuje operátorovi uskutočňovať testové reakcie, to jesť testové spracovanie malého množstva (do 10 l), východiskových komponentov. To môže byť užitočné v prípade prechodu na nový typ oleja alebo živočíšnych tukov.

3. ELEKTRONICKÝ MONITOROVACÍ SYSTÉM NA PLNENIE, SEPARÁCIU A VYPÚŠŤANIE HOTOVÝCH PRODUKTOV

Za účelom odstránenia ľudského faktora pri procese určenia hotovosti bionafty (od oka), v našich automatických moduloch je namontovaný systém sledovania separačného procesu. Supersenzitivné senzory sledujú stav glycerínu a bionafty v separačnej nádrži. Získané dáta senzory prenášajú do počítača, ktorý určuje hotovosť východiskových produktov a riadi vypúšťanie bionafty a glycerínu zo separačných nádrží do skladu hotových výrobkov. Celý proces prebieha v nepretržitom režime

V prípade nepredvídanej situácie, ak z nejakého dôvodu separácia nejde, alebo je pomalá, počítač zastaví celý systém a pošle signál operátorovi o potrebe analýzy a opravenia vzniknutej situácie.

Ak sa chcete dozvedieť viac o práci elektronických sledovacích systémov, kontrolujúcich proces separácie, pozriteanimovanú prezentáciu.

PROGRAMOVÉ VYBAVENIE S PRÍVETIVÝM ROZHRANÍM NEVYŽADUJE OD OPERÁTORA ŠPECIÁLNYCH POČÍTAČOVÝCH ZNALOSTÍ

Všetky procesy, prebiehajúce v automatickom module sa riadia mikroprocesorom. Rozhranie rozpracovaného nami programu je veľmi jednoduché a názorné. Celé ovládanie sa uskutočňuje jednoduchým kliknutím počítačovej myši. V režime nastavenia, operátor má možnosť ovládať ľubovoľný mechanizmus modulu samostatne, nastavovať potrebnú citlivosť snímačov atď. V automatickom režime stačí len kliknúť na tlačidlo Štart, všetko ostatné BIOTRON-CT urobí sám. Jeden počítač môže súčasne obsluhovať až päť automatických modulov BIOTRON-CT.

Softvér a elektronické komponenty sú vykonané na základe softvéru a z komponentov, vyvinutých japonskou firmou FANUC, ktorá je jedným zo svetových lídrov v tejto oblasti.

SORTIMENT PRODUKTOV

|

Automatické zariadenie

|

Poloautomatické zariadenie

|

|||

|

BIOTRON-CT 500

|

BIOTRON-CT 1000

|

BIOTRON-CT 500-S

|

BIOTRON-CT 1000-S

|

|

| Výkon (nominálny), litre/hodina |

500

|

1000

|

500

|

1000

|

| Inštalovaný výkon, kW |

16

|

32

|

16

|

32

|

| Celkové rozmery (dĺžka х šírka х výška), mm |

2200х1400х2300

|

2900х1400х2300

|

1400х1400х1350

|

2100х1400х1350

|

| Hmotnosť, kg |

700

|

1100

|

375

|

650

|

Počet automatických modulov, zostavených do jediného veľmi výkonného komplexu, môže byť takmer neobmedzený, čo vám umožní vytvoriť flexibilnú, vysoko technickú výrobu motorovej bionafty ľubovoľného výkonu. Jeden operátor je schopný obsluhovať komplex, ktorý sa skladá z niekoľkých modulov.