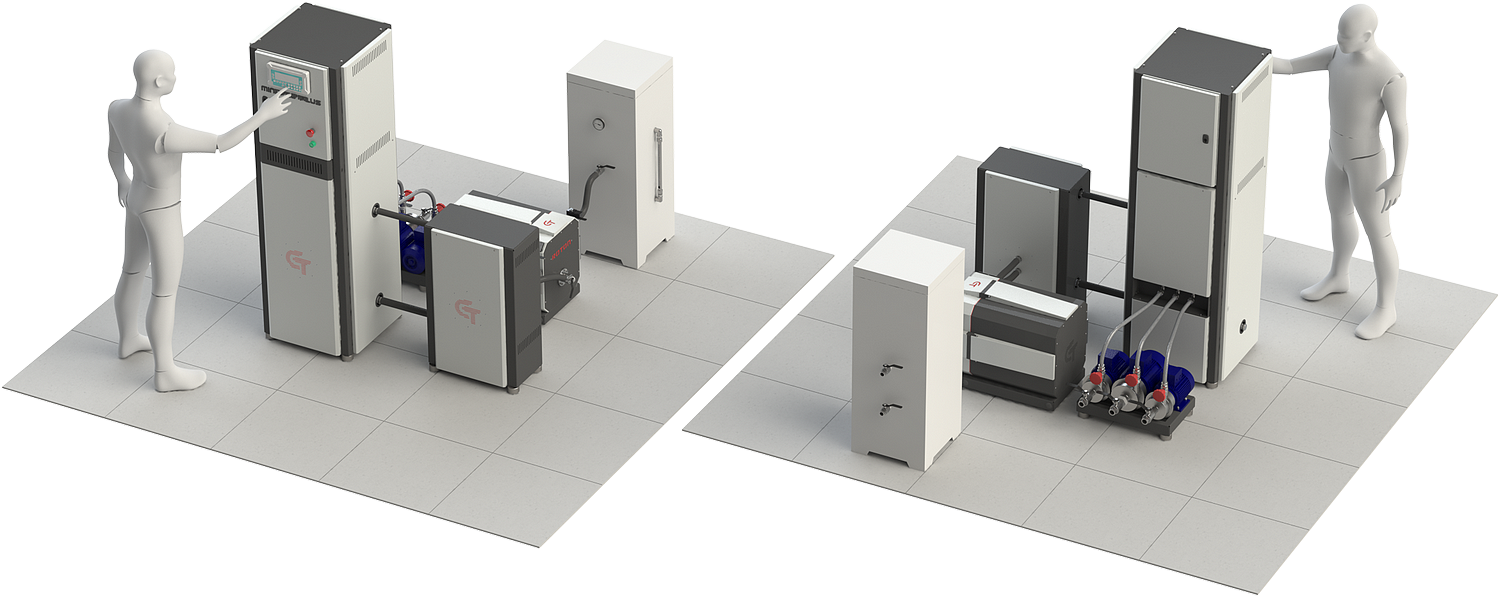

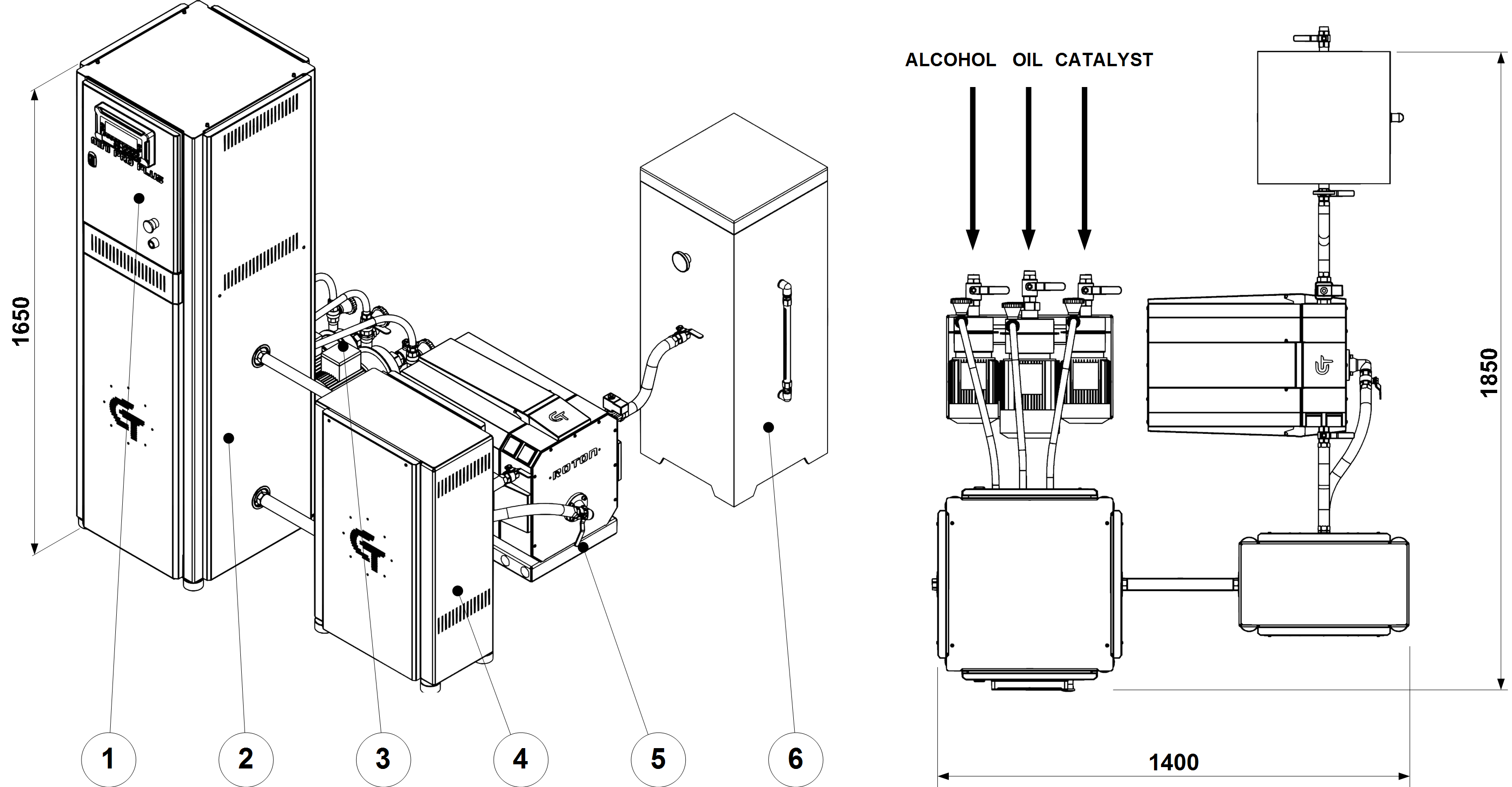

Los equipos Biodiesel-MINI Pro están orientados a gran número de usuarios – pequeñas empresas, granjas y aún para uso doméstico. Para explotar equipos no se necesita alta calificación y hábitos especiales. El equipo Biodiesel-MINI Pro es capaz de producir hasta 125 litros de biodiesel por hora (aproximativamente de 3 metros cúbicos al día). La base de este sistema innovador es reactores por magneto e impulso por cavitación ROTON-B7 que permiten hacer la reacción de reesterificación a nivel principalmente nuevo. El tratamiento por cavitación de alta frecuencia por magneto e impulso en los reactores ocurre a nivel molecular. Todos los componentes se someten al impacto de impulso de la cavitación dirigida por magneto.

Ventajas principales:

- Requisitos mínimos de calidad de los ácidos grasos iniciales. Los reactores de cavitación de alta frecuencia por magneto e impulso funcionan con éxito y establemente en los residuos del aceite de los restaurantes y panaderías, en la grasa bovina, porcina y de pollo así como en sus mezclas. No se requiere el reajuste alguno del equipo al cambiar la materia prima.

- Cantidad mínima de alcohol y catalizador. No hay necesidad en recuprar el alcohol. En las tecnologías de cavitación la cantidad de alcohol usado en la reacción corresponde exactamente al compuesto estequiométrico, es decir al volumen mínimo.

- El tiempo de obtención del biodiesel terminado se reduce en varias veces. En las tecnologías tradicionales de producción de biodiesel es imposible obtener inmediatamente el biodiesel de calidad requerida. Es necesario depurar el biodisel de las impurezas lavando con agua (o aplicar sorbentes) y luego eliminar el agua del biodiesel o utilizar sorbentes. Es necesario hacer la recuperación de metanol. Estas operaciones requieren el equipo adicional, aumentan significativamente el consumo energético y tiempo de producción de biodiesel que influye esencialmente en su coste. La tecnología de cavitación de producción de biodiesel no tiene estos defectos. El biodiesel se obtiene inmediatamente de alta calidad.

- La calidad, fiabilidad y seguridad de nuestro equipo están garantizadas por el uso de detalles y mecanismos protectores contra explosiones de los fabricantes mundiales líderes: SchneiderElectric, Kobold, Tapflo y otros.

La velocidad y calidad de realización de la reacción de reesterificación al aplicar el método de cavitación se aumenta en varias veces.